Vom Modell zur Marke: Mein Einstieg in den 3D-Druck

Wie kann man ein praktisches Alltagsproblem kreativ lösen und dabei etwas Eigenes aufbauen? In meinem Digezz-Projekt habe ich mit 3D-Druck experimentiert und unter dem Namen Guitassoire eine Produktlinie für Gitarren-Zubehör entwickelt. Der Weg dorthin war technischer, lehrreicher und überraschender, als ich anfangs dachte.

Als wir im letzten Semester zum ersten Mal mit Blender arbeiteten und eine Einführung in die 3D-Modellierung erhielten, waren mein Mitstudent Timo Steiner und ich sofort begeistert. Aus dieser Begeisterung heraus entstand der Wunsch, etwas Eigenes zu schaffen und das Gelernte im Rahmen eines Digezz-Projekts umzusetzen.

Unsere Grundidee war es, mit dem 3D-Druck zu experimentieren und gemeinsam eine Brand zu entwickeln. Da unsere persönlichen Interessen recht unterschiedlich sind, beschlossen wir, ein übergeordnetes Projekt mit dem Namen GLOBE zu gründen. Unter diesem Namen möchten wir zwei separate Submarken aufbauen. Der verbindende Aspekt ist, dass Bestellungen zentral bei uns eingehen und je nach Kapazität von Timo oder mir produziert werden. Deshalb haben wir uns entschieden, unsere Beiträge getrennt zu veröffentlichen, auch wenn die Basis gemeinsam erarbeitet wurde.

Meine Submarke trägt den Namen Guitassoire – ein Wortspiel aus den Begriffen Guitar und Accessoire. Der Name soll klar zeigen, dass es sich bei meinem Projekt ausschliesslich um Zubehörprodukte rund um das Thema Gitarre handelt.

Als ersten Schritt stellten wir Hochrechnungen an, um zu analysieren, wie viel Gewinn pro Druckplatte möglich ist. Dabei stellten wir überrascht fest, wie viel Filament bei mehrfarbigem FDM-Druck durch Materialwechsel oder Stützstrukturen verloren geht. Da meine Designs meist einfarbig sind und so konstruiert wurden, dass möglichst wenig Supportmaterial nötig ist, kann ich mit einer deutlich besseren Materialeffizienz und entsprechend realistischen Gewinnaussichten planen.

Entscheidung für den Drucker

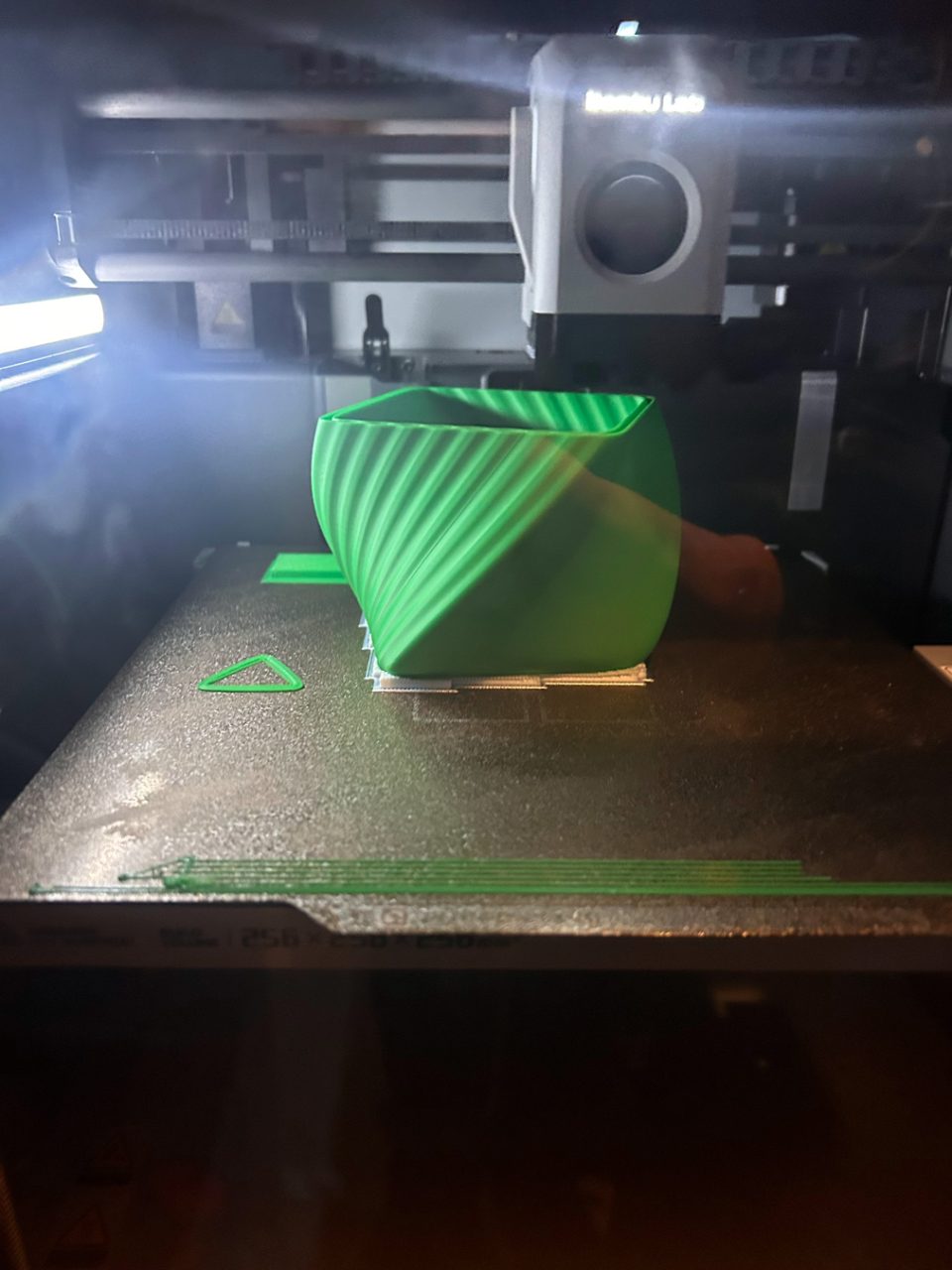

Zu Beginn stellte sich die Frage, welcher 3D-Drucker für das Vorhaben geeignet wäre. Das Angebot ist sehr umfangreich. Es reicht von einfachen PLA-Filament-Druckern über Epoxidharzmodelle bis hin zu professionellen Hochleistungsgeräten. Nach intensiver Recherche fiel meine Wahl auf den BambuLab X1 Carbon inklusive AMS-Modul, das auch mehrfarbige Drucke ermöglicht. Das Gerät war nicht das günstigste, aber in der Bedienung einfacher und effizienter als vergleichbare Modelle.

Noch bevor der erste Probedruck erfolgen konnte, kam es zu einem unerwarteten Problem. Timo bemerkte bei sich eine unangenehme Geruchsbildung beim Erhitzen des Filaments. Nach weiterer Recherche stellte sich heraus, dass ein gut belüfteter Raum für den Druckbetrieb zwingend notwendig ist. Deshalb verlegte ich den Drucker in einen kleinen Kellerraum mit zusätzlichem Luftreiniger.

Produktfindung

Ursprünglich hatte ich die Idee, Pflanzentöpfe zu designen und online zu verkaufen. Bei der Marktanalyse wurde aber schnell klar, dass dieser Bereich stark übersättigt ist. Ausserdem stellte ich fest, dass das Thema nicht wirklich zu meinen Interessen passt.

Die eigentliche Idee kam mir im Alltag. Ich verliere ständig meine Plektren und bin regelmässig auf der Suche nach ihnen. So entstand der Gedanke, einen praktischen und gleichzeitig ästhetischen Plektrumhalter zu entwickeln. Bei weiteren Recherchen auf Plattformen wie Etsy fiel mir ausserdem auf, dass besonders personalisierbare Produkte stark nachgefragt sind.

Da ich selbst leidenschaftlich gerne Gitarre spiele, passte diese Idee perfekt zu meinen Interessen. Ich konnte ein reales Problem lösen und gleichzeitig ein Produkt schaffen, hinter dem ich persönlich stehe. Die folgenden Designs sind aus dieser Motivation heraus entstanden.

Produktübersicht

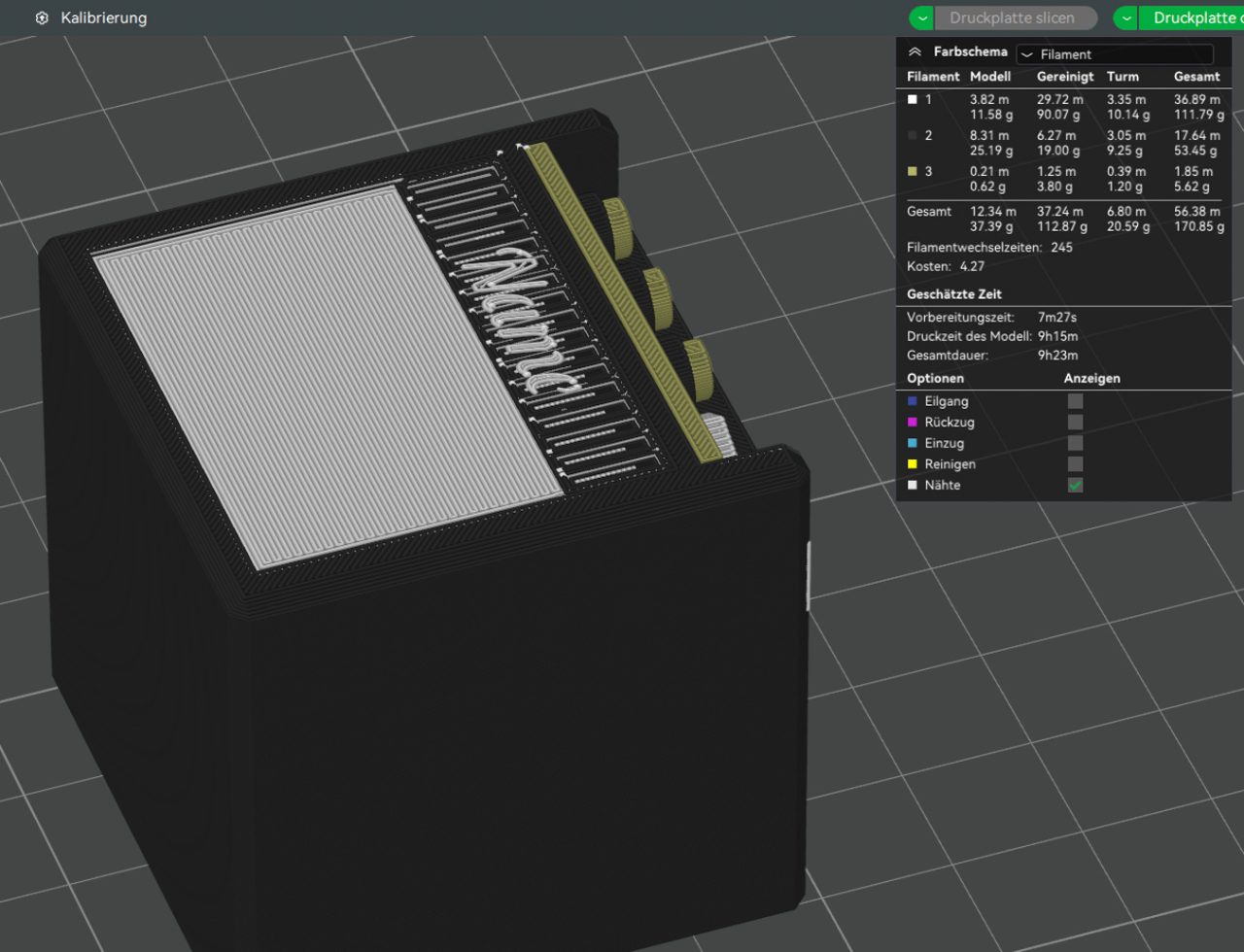

Plektrumhalter „Gitarrenverstärker“

Dieses Design basiert auf der Idee eines Mini-Verstärkers als Plektrumhalter. Das Modell sollte personalisierbar sein. Ich arbeitete mit verschiedenen Modifiern in Blender, insbesondere mit Boolean, Subdivision Surface und Array. Nachdem ich das Modell fertiggestellt hatte, zeigte mir die Druckvorschau in der Bambu-Software eine geschätzte Druckzeit von rund zehn Stunden. Im Vergleich zu ähnlichen Produkten, die meist ein bis zwei Stunden benötigen, war das viel zu lang. Diese Erfahrung zeigte mir deutlich, wie wichtig es ist, schon beim Design auf drucktechnische Effizienz zu achten.

Plektrumhalter „Stratocaster“

Da ich bereits eine Vektordatei einer Stratocaster-Gitarre erstellt hatte, lag es nahe, diese als Vorlage zu verwenden. Blender ermöglicht den Import von SVG-Dateien, was mir viel Zeit in der Modellierung ersparte. Das Design konnte dadurch schnell umgesetzt und testweise gedruckt werden.

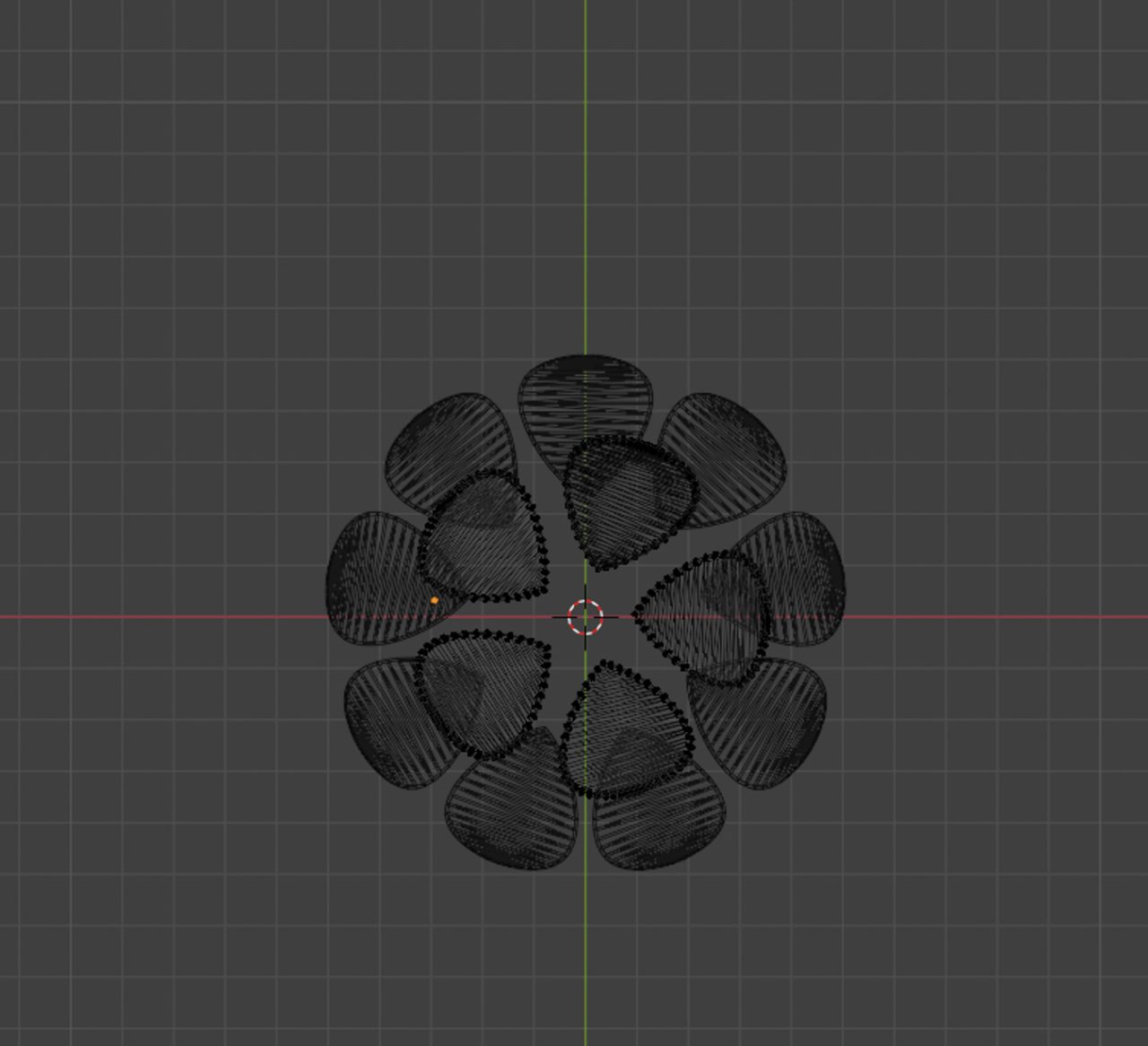

Plektrumhalter „Rose“ in zwei Grössen

Auf TikTok entdeckte ich eine Bastelidee, bei der Plektren zu einer Rose zusammengeklebt wurden. Die Idee fand ich schön, aber nicht praktikabel, da sie die Plektren dauerhaft beschädigt. Ich wollte eine Lösung entwickeln, bei der die Plektren gesteckt statt geklebt werden. Die Herausforderung bestand in der genauen Planung der Steckwinkel und Abstände, damit die Rose sowohl formstabil als auch funktional ist.

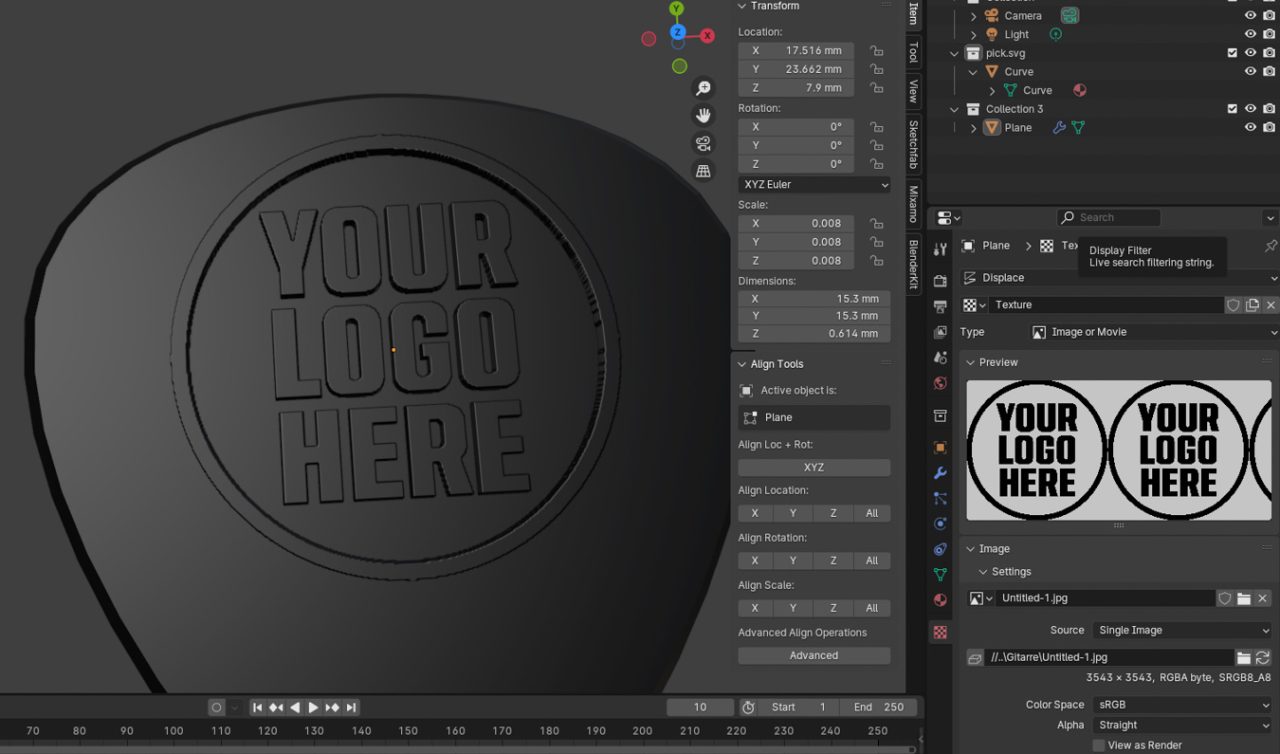

Personalisierbare Plektren

Für dieses Produkt können Kundinnen und Kunden eigene Logos in Schwarz-Weiss einsenden, die dann in das Plektrum eingearbeitet werden. In Blender nutze ich dafür den Displacement Modifier, um die Struktur auf das Modell zu übertragen. Danach kann ich mit einem einfachen Extrude-Befehl die Form erheben. Dies ermöglicht eine effiziente, reproduzierbare Verarbeitung.

Ein Problem, das dabei auftauchte, betrifft die Dateiformate. Blender verwendet für die Texturierung sogenannte Materialien, die jedoch beim Export als STL-Datei nicht mitgenommen werden. Beim Import in die BambuLab-Software erscheint das Modell dann komplett einfarbig. Das bedeutet, dass ich alle Farbinformationen manuell neu anlegen müsste. Diese Einschränkung stellt uns vor die Frage, ob wir künftig mit anderen Dateiformaten wie OBJ oder mit zusätzlichen Plugins arbeiten sollen. Wir haben hier noch keine endgültige Lösung gefunden.

Einige Eindrücke aus der Produktfindung-/Entwicklungsphase:

Produktvisualisierung und Website

Um die Produkte hochwertig zu präsentieren, arbeiteten Timo und ich mit einer Fotobox. Damit erstellten wir Bilder und kurze Videos zur Nutzung auf der Website. Die Website selbst wurde mit WordPress umgesetzt. Für die Gestaltung nutzte ich Elementor, während der Webshop mit WooCommerce realisiert wurde.

Die Produkte sind ab sofort online verfügbar unter:

👉 www.guitassoire.ch

Einige Ausdrücke aus der Produktfotografie-/Videoproduktion:

Ausblick

In den nächsten Wochen möchte ich erste Produkte über die eigene Website sowie über Plattformen wie Etsy verkaufen. Ausserdem plane ich den Aufbau einer aktiven Social-Media-Präsenz, um mehr Reichweite zu generieren. Neue Produktideen sind bereits in der Entwicklung und sollen das Portfolio von Guitassoire weiter ausbauen.

(abb)

Technischer Einstieg

Der Einstieg in den 3D-Druck war anspruchsvoller, als ich gedacht hatte. Ich habe unterschätzt, wie viele Details beachtet werden müssen. Die Themen Raumlüftung, Materialwahl und Softwarekompatibilität haben mich anfangs überfordert. Ich hätte mir gewünscht, technisches Wissen früher gezielter aufzubauen.

Gestalterische Einschränkungen

Ich habe oft zu lange an Designs gearbeitet, ohne ihre praktische Umsetzbarkeit zu prüfen. Das Verstärker-Modell war optisch gelungen, aber technisch ineffizient. Diese Diskrepanz zwischen Gestaltung und Funktionalität hat mir gezeigt, wie wichtig es ist, nicht nur für das Auge, sondern auch für den Druckprozess zu denken.

Projektorganisation

Mein Projektstart war zu wenig strukturiert. Ich habe mich zunächst auf eine Idee wie Pflanzentöpfe konzentriert, ohne zu prüfen, ob sie marktfähig oder für mich langfristig motivierend ist. Auch die Zeiteinteilung hätte besser sein können. Zwischen Design, Prototyping, Website fehlte mir eine klare Priorisierung.

Softwareeinschränkungen

Die Arbeit mit Blender hat sich in gewissen Aspekten als unpraktisch erwiesen. Die fehlende Farbinformation im STL-Export ist ein konkretes Beispiel. Dieses Problem erschwert den Workflow deutlich. Es bleibt offen, ob wir künftig mit alternativen Tools oder ergänzenden Dateiformaten wie OBJ arbeiten sollen.

Fazit

Dieses Projekt war ein intensiver Lernprozess. Ich habe technische, gestalterische und unternehmerische Aspekte besser kennengelernt. Gleichzeitig wurde mir bewusst, wie viele Fehler und Umwege Teil eines kreativen Prozesses sind. Wichtig war für mich die Erkenntnis, dass man aus jedem Rückschlag etwas lernen kann. Ich freue mich darauf, das Projekt weiterzuführen und weiterzuentwickeln.